Les tests sont effectués d’abord à vide sans réducteur, puis à vide avec réducteur, puis en charge avec le barreau de test. J’ai rencontré beaucoup de problèmes lors de la mise au point (j’ai eu la poisse) mais cela m’a permis de bien progresser dans la compréhension du système. Je présente ci-dessous les problèmes rencontrés (retour d’expérience), puis les tests en considérant que les problèmes sont résolus (Dans la pratique il y a eu plusieurs cycles de tests à vide et en charge pour solutionner les problèmes listés)

Résumé des problèmes rencontrés

- Difficultés au démarrage. Ca démarre et ça tourne, puis plus tard grosses difficultés pour redémarrer. Cause: présence de prises d’air dans le circuit gasoil notamment dues à la poire utilisée pour amorcer. Solution : Pour les tests, mettre des tuyaux transparents sur les circuits d’alimentation et retour gasoil pour bien vérifier que le circuit s’établit correctement, ôter la poire d’amorçage dès que possible.

- Fuite de liquide de refroidissement au niveau du bouchon du vase d’expansion. Ce point a été difficile à comprendre car cela ne se provoquait qu’en charge. J’ai eu peur d’un problème d’étanchéité moteur. En fait, le bouchon du vase ne tenait pas la pression. Quand la pression n’est pas correctement contenue, lors l’échauffement du bloc moteur, les bulles de gaz se dilatent et poussent le liquide dans le vase d’expansion qui fuit alors par le bouchon. Solution : Remplacement du vase et bouchon. (voir chapitre intercooler et refroidissement)

- Déboitement de la durite silicone de liquide de refroidissement coté pompe à eau. Cause: Embout de connexion en alu coté pompe non compatible avec la durite en silicone utilisée. Solution: Remplacement par un ensemble soudé en cuivre (voir chapitre intercooler et refroidissement)

- Déboitement de la durite silicone d’admission d’air coté culasse. Cause: Embout de connexion en alu pas compatible avec la durite en silicone utilisée. Solution: Ré usinage de l’embout pour présenter un renflement suffisant avant le collier de serrage.

- Reflux d’huile au travers du piège à vapeur d’huile à haute vitesse. Cause, je n’avais pas mis la plaque antiéclaboussures entre l’arbre à came et le piège à huile . Solution : Mise en place de la plaque. (en attendant la mise en place, les tests sont faits avec le cache culbuteur d’origine)

- Blocage du roulement arrière réducteur arbre moteur. Après avoir obtenu la puissance désirée (environ 20 heures de test en rotation) j’ai démonté mon réducteur afin d’extraire mon piège à huile pour en réduire la longueur ( je n’avais pas assez d’espace entre le bout de l’arbre à came et le piège à huile pour mettre en pace la plaque antiéclaboussures). Après démontage, je vois que le roulement arrière réducteur (entre poulie la basse et le flector) présente un jeu important. J’ai passé l’arbre au four pour défretter la poulie. En fait c’est le roulement qui s’est bloqué, la bague interne a tourné sur l’arbre et a rongé celui-ci : l’arbre est mort (24,8 mm de diamètre au niveau du roulement au lieu de 25). La cage du roulement en matériaux synthétique s’est désagrégée et a bloqué le roulement. Cause probable: Roulement défectueux (marque Craft). Solution remplacer l’arbre et les roulements (Je prends du SKF avec cage métal et joints caoutchouc)

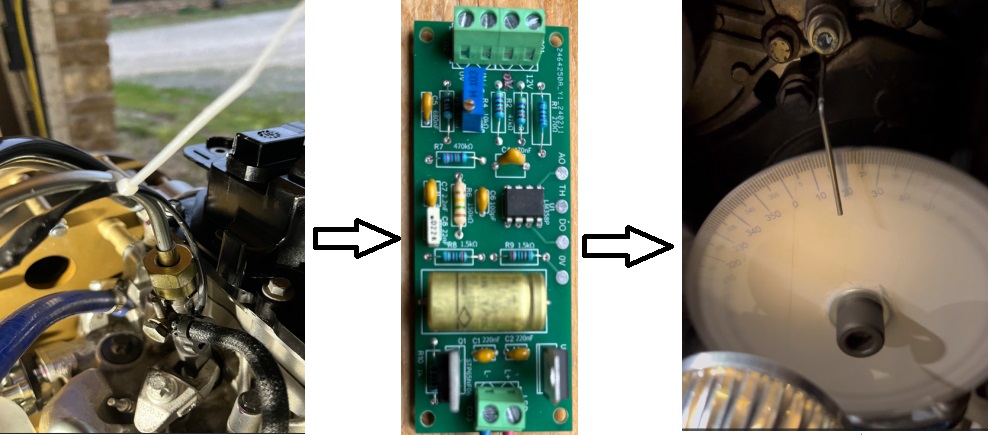

- Dégradation de la surface du piston de correction d’avance de la pompe à injection. Lors des tests, comme je n’arrivais pas à monter à une puissance suffisante, j’ai instrumenté la pompe: perçage d’un trou fileté avant l’orifice calibré de sortie pour mettre un capteur de pression + mise en place d’un indicateur de position du piston d’avance (tige + ressort dans un tube vissé sur la plaque de fermeture). Lors d’une vérification je vois que le piston est entamé par l’aiguille de l’indicateur. Cause: tige trop fine (Diamètre 2,5mm) Solution: Utiliser une tige d’appui sur le piston avec une plus grande surface (ou utiliser un autre système voir stroboscope).

- Arrêt et impossibilité de redémarrer. Après une série de tests concluants, le moteur ralenti puis cale et ensuite impossible de redémarrer. Après investigation, je ne vois pas de gasoil dans le circuit de retour. Cause: L’orifice calibré en sortie de pompe avant le circuit de retour est bouché. Peut être à cause des débris du piston d’avance ou alors des résidus issus du perçage du trou pour instrumentation de la pression pompe . Solution : Débouchage de l’orifice, nettoyage des conduites pompe (et bien utiliser des tuyaux transparents pour vérifier le débit en sortie de pompe).

- Problèmes d’avance pompe. Malgré une pression interne pompe qui varie correctement (de 4,3 bars à 1800 rpm à 6,8 bars à 4000 rpm), le piston d’avance présente un déplacement relativement faible (2,5 mm à 1800 rpm puis mouvement de 1 mm entre 1800 et 4000 rpm). En utilisant la lampe stroboscopique , j’observe un recul de l’avance à l’injecteur de 4 ° entre 1800 et 4000 rpm. Je disposais d’une 2 ième pompe du même type, après remplacement de la pompe, l’avance à l’injecteur est correcte.

- Arrêts brutaux à pleine charge : A analyser (pb d’électrovanne d’arrêt ou turbo ou d’étouffoir)

Vérifications et réglages initiaux

Quantité d’huile

Lors du remplissage, je vérifie la jauge d’huile au maxi avec les données suivantes (données issues du site de Titibati) :

- Volume d’huile Total : 4,7 litres

- Vidange sans remplacement filtre : 3,5 litres

- Vidange avec remplacement filtre : 3,85 litres

- Jauge Maxi- Jauge mini : 1,5 litres

Taux de compression

La mesure est effectuée avec un compressiomètre relié aux trous des bougies de chauffe à température ambiante de 15°C.

Cyl 1 = 23,5 bars, Cyl 2 = 23,5 bars, Cyl 3 = 22,2 bars, Cyl 4 = 23 bars

pressions OK: diesel turbo => taux de compression inférieur aux diesel atmosphériques

Réglage de la pression turbo

A l’aide d’un compresseur + détendeur + manomètre relié à la capsule du wastegate turbo : Réglage de la tige de commande pour avoir un début de déplacement a partie de 1,25 bar relatif (2,25 bar en pression absolue)

Note : Lors des premiers tests, j’avais réglé le turbo trop bas (0,7bars), j’avais 50 cv maxi

Calage initial de la pompe

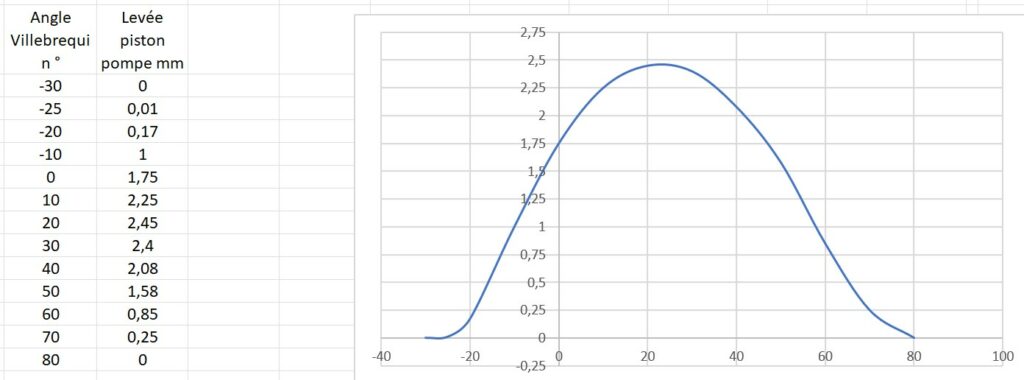

Comparateur monté sur le piston pompe, je règle la pompe avec une levée initiale de 1,75 mm au point mort haut.

Calcul de l’influence des modifications de réglage pompe

Avant de faire les tests, j’évalue les effets des réglages pompe pour ne pas faire des modifications de réglage inconsidérées et pour comprendre les mesures effectuées.

La pompe est une 067 avec piston de 11 mm (ref exacte : 0 460 414 067 4812995 VE4/11F2000R342 IVECO/RENAULT 8140.07.27xx)

- Décalage d’une dent courroie : Le pignon de vilebrequin a 22 dents. Un décalage d’une dent correspond donc à une variation d’avance de 16,3° vilebrequin

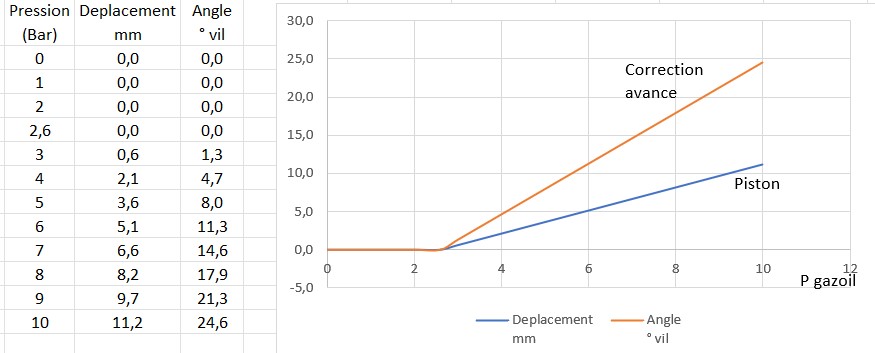

- Influence de la pression pompe : En prenant en compte la taille du piston, la raideur du ressort et la longueur du bras de levier du correcteur d’avance, j’ai calculé la correction théorique ci dessous

- Influence de la position pompe: Le corps de pompe servant au réglage (trou oblong) a un diamètre de 120 mm. Une variation de 1mm sur cette circonférence correspond à un angle de 0,95° pompe soit 1,9° vilebrequin

- Relation entre levée au PMH et avance : J’ai mis un disque gradué sur la poulie vilebrequin coté pompe et je relève au comparateur la courbe d’évolution de la position du piston d’injection en fonction de l’angle vilebrequin. . On voit qu’aux abords du point de réglage, une modification de l’avance de 2° vilebrequin correspond à une variation de levée au PMH d’environ -0,15mm dans le sens retard et +0,1mm dans le sens avance.

Instrumentation spécifique

- Les mesures sont affichées par l’EMS

Implémentation d’un capteur de position du piston correcteur pour vérifier les variation d’avance(abandonné suite à dégradation du piston par le capteur : ce système est remplacé par le système stroboscope)- Un capteur pour mesurer la pression gasoil dans la pompe à injection est placé sur le raccord de sortie juste avant l’orifice calibré de sortie (ce capteur est relié à la carte EMS en lieu et place du capteur de courant. l’EMS est adapté pour indiquer la pression).

- L’injecteur 1 est remplacé par un injecteur pilote pour déclencher un stroboscope qui permet de visualiser l’avance à l’aide d’un disque gradué sur l’arbre moteur. (voir article stroboscope)

Tests à vide

Test effectués avec un réglage pompe 1,75 au PMH avec la 2 ième pompe à injection (la première pompe présentait un pb sur le correcteur d’avance).

Réglage du régime de ralenti : 1700 rpm

Vérification pression huile (>4 bars), montée en température eau et huile (environ 50°C) réglage vitesse maximale 4200 rpm

Vérification du circuit de gasoil aspiration et refoulement: pas de bulles d’air.

Arrêt moteur vérification de la tension courroie réducteur, vérification de la tension courroie de distribution.

En faisant varier la vitesse je vérifie les valeurs des paramètres.

La pression d’huile augmente très légèrement avec la vitesse et diminue quand la température augmente. (entre 4 et 5 bars: 5 bars à 5°C)

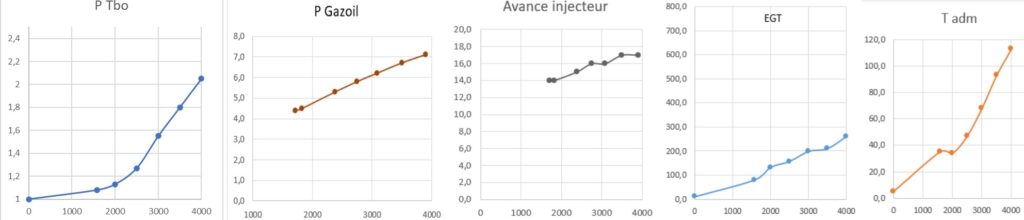

La pression turbo à vide commence à évoluer à partir de 2200 rpm pour atteindre 1bar à 4000rpm. L’intercooler n’étant pas ventilé la température d’admission atteint 120° vers 4000 rpm.

l’EGT reste faible (300 ° maxi): normal car l’EGT est proportionnelle à la puissance.

La pression Gasoil varie linéairement de 4,3 à 7 bars de 1800 à 4000 rpm. L’avance à l’injecteur (mesurée au stroboscope) augmente légèrement avec la vitesse (3 ° de variation maxi) : Le correcteur de la nouvelle pompe fonctionne bien, si la correction n’agissait pas on aurait un fort recul de l’angle à haute vitesse.

Note sur la mesure stroboscopique et l’avance pompe :

A 2000 rpm, la pression pompe à injection est de 4,8 bar environ donc une correction de +7° (d’après les calculs) soit 27° en sortie pompe (20° au repos +7° de correction).

Les tuyaux d’injection font 45 cm et l’injecteur pilote environ 15 cm soit 60cm au total. La vitesse de propagation de l’onde de gasoil induite par la poussée du piston d’injection est entre 1000 à 1500 m/sec. On a donc un retard de 0,4 ms à 0,6 ms entre la pompe et l’injecteur soit 5° à 7,5° à 2000 rpm. Le stroboscope induit un retard de lecture d’environ 1 à 2°. On devrait lire une avance ente 17,5 et 21° à l’injecteur au lieu des 15° relevés a 2000 rpm. L’écart provient probablement d’une différence de comportement du correcteur d’avance en marche par rapport aux valeurs statiques (notamment à cause des efforts du piston d’injection pompe sur les cames du système d’avance et aussi aux fluctuations de la pression interne qu’on observe au niveau du piston : en effet, si on met un manomètre en bout de piston correcteur on voit de fortes oscillations de pression).

Tests en charge

Les tests en charge sont effectués avec un barreau de 1210 x 80,7 mm calculé pour une puissance de 90 cv à 3800 rpm.

Test avec intercooler non ventilé

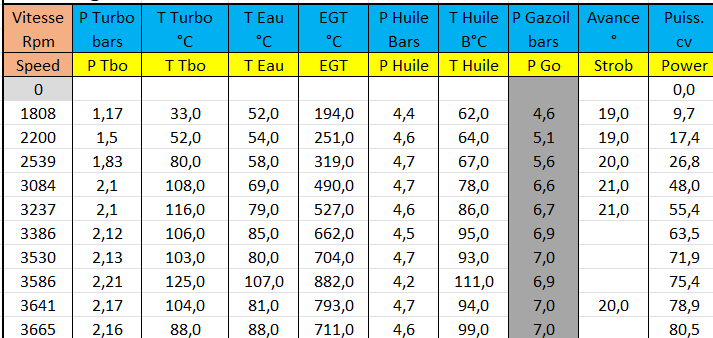

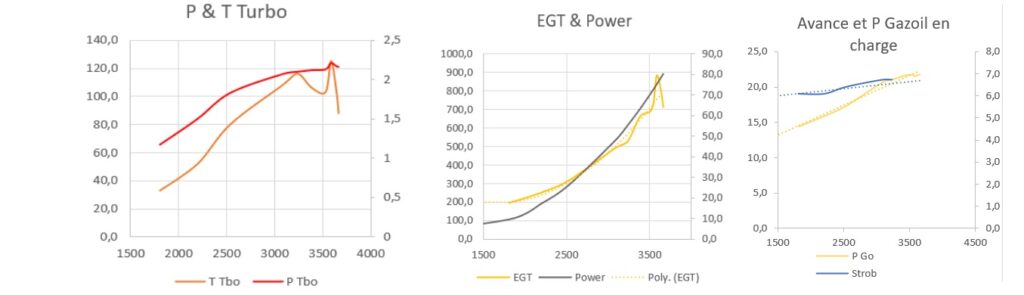

Première série de tests ayant aboutis à 80 CV à 3665 rpm .

Ce résultat doit être amélioré par l’utilisation d’un refroidissement intercooler et ajustement de l’avance.

Intercooler non ventilé, réglage pompe avec a 1,8 mm au PMH. J’ai du ôter la bague qui limite le réglage de butée pleine charge de la pompe pour atteindre la puissance (avant d’ôter la bague, bague en butée j’avais maximum 57 CV). D’autre part, j’ai remarqué qu’il fallait bien faire le plein du bidon de carburant avant chaque test, quand le niveau est proche de zéro, des bulles de gaz peuvent remonter dans la pompe et cela fini par fausser la pression interne donc l’avance donc la puissance délivrée.

Analyse des données

La pression turbo monte rapidement à 1,1 bar (vers 3000 rpm) puis est limitée par le wastegate. La pression gasoil est identique aux essais à vide. L’avance à l’injecteur augmente puis diminue légèrement avec la vitesse mais en moyenne elle est à peu près constante (un peu plus élevée que dans le test à vide précédent car le réglage pompe a plus de levée au PMH pour ce test). L’EGT varie en fonction de la puissance délivrée.

La température air d’admission a une influence importante sur la puissance max délivrée. Lors du test, quand on accélère, la puissance monte rapidement à 80cv (intercooler froid) puis l’intercooler se réchauffant, la température d’admission augmente et la puissance maximale diminue et ça fume un peu plus. Ci-dessus on à 3665 rpm/80 cv avec de l’air à 88 °c (juste après l’accélération) puis (30 sec plus tard) on retombe à 3586 rpm/75 cv avec de l’air à 125°c. (

La température d’eau montant rapidement, les tests doivent être limités en durée, parfois, l’EGT ou la température turbo n’étaient pas stabilisées lors des relevés e qui explique des fluctuations dans les graphiques ci dessous.

Test finaux avec intercooler ventilé

J’ai refait des tests en mettant un ventilateur sous l’intercooler mais le débit d’air du ventilateur est faible et n’apporte pas un gain très significatif (+1 à 2 CV). Je pense que la puissance pleine charge avec un bon refroidissement intercooler se situera vers 85cv.